Organische Elektronik

Forschungsbericht (importiert) 2007 - Max-Planck-Institut für Festkörperforschung

Bauelemente der modernen Mikroelektronik werden gewöhnlich aus monokristallinem Silizium gefertigt. Silizium ist dank seiner einzigartigen chemischen, mechanischen und elektronischen Eigenschaften seit Jahrzehnten das mit Abstand am meisten verwendete Halbleitermaterial. Jährlich werden etwa 30 Millionen Kilogramm hochreines Silizium für die Mikroelektronik erzeugt und zu integrierten Schaltkreisen wie Mikroprozessoren und Speicherbausteinen verarbeitet. Wichtigstes Merkmal der Halbleitertechnologie ist die enorme Integrationsdichte: Auf einem Quadratzentimeter Silizium werden heute mehr als 1 Milliarde Transistoren platziert. Jährlich entstehen auf diese Weise annähernd so viele Transistoren wie es Sterne im Universum gibt – auf einer Gesamtfläche von weniger als 10 km2 Silizium. Dank der hohen Integrationsdichte ist die Herstellung integrierter Schaltkreise auf der Basis von Silizium sehr kostengünstig. So kostet die Fertigung eines Speicherchips mit einer Speicherkapazität von 1 Gbit heute weniger als 1 Euro; dies entspricht einem Preis von weniger als 1 Nanoeuro je Transistor.

Seit einigen Jahren rücken allerdings verstärkt auch solche Anwendungen in den Blickpunkt, bei denen es gar nicht auf hohe Integrationsdichten ankommt. Ein gutes Beispiel sind großformatige Flachbildschirme für Computer, Fernseher oder Navigationsgeräte. Dabei handelt es sich um Aktiv-Matrix-Bildschirme, bei denen das Bild eine Komposition aus einer Vielzahl einzelner Bildpunkte (so genannter Pixel) ist. Jedes der bis zu 2 Millionen Pixel ist mit drei Transistoren ausgestattet, die dafür sorgen, dass die Pixel auch bei schnell wechselnden Bildinhalten zu jedem Zeitpunkt die korrekte Farbe und Helligkeit darstellen. Dabei ist die Transistordichte vergleichsweise klein: Bei einem Bildschirm mit einer Diagonalen von 20 Zoll und einer Auflösung von 1680 x 1050 Pixeln beträgt die Integrationsdichte lediglich 5000 Transistoren je Quadratzentimeter. Bei derart geringen Integrationsdichten wäre die Verwendung monokristallinen Siliziums extrem unökonomisch; ein 20-Zoll-Bildschirm aus monokristallinem Silizium würde mehr als 10.000 Euro kosten.

Beflügelt von diesen ökonomischen Randbedingungen erlangte in den letzten zwei Jahrzehnten die Dünnschichttechnologie eine immer größere Bedeutung. Dünnschichttransistoren können auf bis zu 10 m2 großen Glassubstraten gefertigt werden und erlauben so die kostengünstige Massenherstellung großformatiger Aktiv-Matrix-Bildschirme mit Bilddiagonalen bis zu mehreren Metern (siehe Abb. 1). Bei der Herstellung von Dünnschichttransistoren auf Glassubstraten wird ebenfalls Silizium eingesetzt, allerdings nicht in Form monokristalliner Scheiben, sondern als Bestandteil des Gases Silan (SiH4). In einer Gasphasenreaktion wird Silan bei einer Temperatur von etwa 250ºC mithilfe eines Plasmas chemisch zersetzt, sodass sich auf dem Substrat eine wenige Nanometer dicke Schicht wasserstoffhaltigen Siliziums abscheidet. Die so entstandene Schicht ist amorph, also durch das Fehlen jeglicher atomarer Fernordnung gekennzeichnet, hat aber nichtsdestotrotz halbleitende Eigenschaften und eignet sich somit für die Herstellung von Transistoren. Der amorphe Charakter der wasserstoffhaltigen Siliziumschicht bedingt zwar eine im Vergleich zu monokristallinem Silizium deutlich herabgesetzte elektrische Leistungsfähigkeit; diese genügt jedoch den spezifischen Anforderungen von Flachbildschirmen. So wie monokristallines Silizium die ideale Plattform für hochintegrierte, leistungsfähige Mikroprozessoren und Speicherbausteine ist, so stellt amorphes Silizium die ideale Technologie für großformative Aktiv-Matrix-Bildschirme auf Glassubstraten dar.

Was aber, wenn der Bildschirm nicht nur großformatig, sondern zudem unzerbrechlich, flexibel oder gar aufrollbar sein soll (siehe Abb. 2)? Als Substrat für solche Bildschirme kommt Glas nicht in Frage, wohl aber flexible Polymerfolien. Um die Herstellung von Dünnschichttransistoren auf Polymerfolien zu ermöglichen, darf die Temperatur während der Herstellung der Transistoren die Fließtemperatur des Polymers nicht überschreiten, da ansonsten die Foliensubstrate beschädigt oder zerstört würden. Zwar ist es möglich, die Prozesstemperatur während der Gasphasenreaktion von Silan zu Silizium auf etwa 130ºC zu reduzieren und so die Herstellung funktionstüchtiger Transistoren aus amorphem Silizium auf bestimmten Foliensubstraten zu ermöglichen, allerdings ist die Leistungsfähigkeit dieser Transistoren spürbar reduziert.

Und so wächst seit einigen Jahren das Interesse an der organischen Elektronik. Auch die organische Elektronik ist eine Dünnschichttechnologie, die die Herstellung elektronischer Bauelemente auf großformatigen Substraten ermöglicht. Allerdings kommen hier statt anorganischer Halbleitermaterialien ausschließlich organische Halbleitersubstanzen zum Einsatz. Diese können in der Regel bei Temperaturen zwischen 20ºC und 100ºC prozessiert werden und ermöglichen so die Herstellung elektronischer Bauelemente auf flexiblen Polymerfolien und sogar auf Papier (siehe Abb. 3).

Dass organische Substanzen den elektrischen Strom leiten und sich somit für die Herstellung elektronischer Bauelemente eignen ist bereits seit 100 Jahren bekannt [1]. Doch es dauerte bis in die 1980er-Jahre, bis es zunächst japanischen und wenig später französischen Forschern gelang, funktionstüchtige organische Transistoren herzustellen [2, 3]. Fast zeitgleich entwickelten amerikanische Wissenschaftler auch effiziente Solarzellen und Leuchtdioden auf der Grundlage organischer Halbleiter [4, 5]. Seit den 1990er- Jahren hat das Forschungsgebiet eine rasante Entwicklung genommen, und zwar vor allem auch in Deutschland mit seiner traditionsreichen Festkörperforschung und weltweit führenden chemischen Industrie.

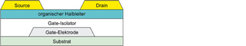

Der Aufbau eines organischen Dünnschichttransistors ist schematisch in Abbildung 4 dargestellt. Auf dem Substrat wird zunächst eine metallisch leitfähige Elektrode, die so genannte Gate-Elektrode, erzeugt, die später dazu dient, über ein elektrisches Feld die Leitfähigkeit der Halbleiterschicht zu modulieren und so das Schalten des elektrischen Stroms im Transistor zu ermöglichen. Für die Gate-Elektrode kommt in der Regel eine dünne Schicht eines Metalls, z.B. Aluminium, zum Einsatz. Um die Gate-Elektrode vom Halbleiter zu isolieren, wird sie mit einem dünnen Isolator überzogen. Der Gate-Isolator darf nur wenige Nanometer dick sein, da ansonsten die zur Modulation des Transistorstroms erforderlichen elektrischen Spannungen zu groß für den praktischen Einsatz würden. Auf dem Isolator wird die organische Halbleiterschicht erzeugt, entweder durch einen thermisch gesteuerten Sublimationsprozess im Vakuum oder durch das Aufbringen und Trocknen einer flüssigen Lösung. Im letzten Schritt werden zwei elektrisch leitfähige Metallkontakte aufgebracht. Diese dienen dazu, den elektrischen Strom vom externen Stromkreis in die organische Halbleiterschicht zu injizieren (Source-Kontakt) und am anderen Ende des Transistors wieder abzuführen (Drain-Kontakt).

Im Verlauf der letzten 10 Jahre konnten einige wesentliche Probleme bei der Herstellung organischer Transistoren aus dem Weg geräumt werden [6]. Zum Beispiel wurde bereits früh erkannt, dass die Mikrostruktur des Halbleiters, also die mikroskopische Anordnung der einzelnen Moleküle innerhalb der Halbleiterschicht, einen wesentlichen Einfluss auf die elektrischen Eigenschaften des Transistors hat. Diese Erkenntnis führte zu großen Anstrengungen, die Mikrostruktur der Schichten gezielt zu beeinflussen, und zwar einerseits durch die geschickte Ausnutzung der vielfältigen Wechselwirkungen zwischen der Oberfläche des Gate-Isolators und dem organischen Halbleiter und andererseits durch die Synthese organischer Verbindungen mit selbstorganisierenden Eigenschaften.

Eine weitere Herausforderung bei der Herstellung qualitativ hochwertiger organischer Bauelemente ist die gezielte Erhöhung der elektrischen Leitfähigkeit des Halbleiters im Bereich der Source- und Drain-Kontakte. In Siliziumtransistoren wird dies auf elegante Weise dadurch gelöst, dass im Siliziumkristall gezielt Fremdatome mit zusätzlichen (oder fehlenden) Valenzelektronen eingebaut werden; dieser Vorgang wird als Dotierung bezeichnet. Bei organischen Halbleitern ist die stabile Dotierung mit Fremdsubstanzen problematisch, da organische Moleküle nicht durch stabile kovalente Bindungen, sondern durch vergleichsweise schwache van-der-Waals-Wechselwirkungen zusammen gehalten werden. So führen eingebrachte Fremdsubstanzen zwar zu einer Dotierung des Halbleiters, jedoch lassen sie sich in der Regel nur schwer im Bereich der Source- und Drain-Kontakte fixieren. Allerdings hat es in den letzten Jahren auch auf diesem Gebiet große Fortschritte gegeben [7].

Besonders schwierig gestaltete sich die Suche nach einem geeigneten Material zur Realisierung des Gate-Isolators. Vor allem für Anwendungen in portablen Geräten ist es vorteilhaft, wenn die Transistoren mit niedrigen Versorgungsspannungen im Bereich von etwa 2 bis 3 V betrieben werden können. Dies ist nur möglich, wenn die Isolatorschicht nicht dicker als etwa 10 nm ist, da dickere Schichten zwangsläufig höhere Spannungen notwendig machen. Leider führen bei derart geringen Schichtdicken selbst kleinste strukturelle Defekte zu einer dramatischen Verschlechterung der Isolationseigenschaften. Um dünne Isolatorschichten ohne jegliche Defekte zu erzeugen bedient sich die Siliziumtechnologie sehr hoher Prozesstemperaturen. So wird das in monokristallinen Siliziumtransistoren eingesetzte Siliziumdioxid (SiO2) bei etwa 800ºC erzeugt und das in amorphen Siliziumtransistoren verwendete Siliziumnitrid (Si3N4) bei etwa 300ºC. Solch hohe Prozesstemperaturen sind für flexible organische Transistoren natürlich unrealistisch.

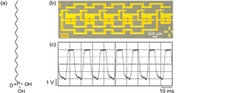

Eine besonders elegante Lösung dieses Problems ist die gezielte Ausnutzung der spontanen zweidimensionalen Selbstorganisation einer bestimmten Klasse organischer Moleküle, der so genannten Alkanphosphonsäuren [8]. Diese Moleküle bestehen aus einer linearen gesättigten Kohlenwasserstoffkette mit einer Länge von etwa 2 nm, die an einem der beiden Enden eine Phosphonsäuregruppe trägt (siehe Abb. 5(a)). Phosphonsäuregruppen haben die Eigenschaft, stabile Bindungen mit oxidierten Aluminiumoberflächen einzugehen. Dabei ordnen sich die Moleküle so an, dass sie mit ihrer Längsachse etwa senkrecht auf der Oberfläche stehen. Wird nun ein Substrat, auf dem zuvor die Gate-Elektroden in Form einer Aluminiumschicht definiert wurden, in eine verdünnte Lösung dieser Moleküle getaucht, so kommt es spontan zur Ausbildung stabiler Bindungen zwischen den Phosphoratomen einzelner Moleküle und der nativ oxidierten Oberfläche der Gate-Elektroden. Solange das Substrat in der Lösung verbleibt, werden strukturelle Defekte innerhalb der Schicht durch fortwährende Reorganisation der Moleküle nach und nach eliminiert. Das Ergebnis ist eine etwa 2 nm dicke molekulare Isolatorschicht, die sich durch eine enorme Packungsdichte und eine extrem geringe Defektdichte auszeichnet. Die Dicke dieser molekularen Monolage entspricht exakt der Länge eines Alkanphosphonsäure-Moleküls. Gemeinsam mit der nativen Aluminiumoxidschicht entsteht so ein etwa 6 nm dicker Gate-Isolator mit hervorragenden Isolationseigenschaften. Da sowohl das Oxid als auch die selbstorganisierende Monolage bei Zimmertemperatur entstehen, ist dieser Gate-Isolator auch für Transistoren auf flexiblen Polymerfolien geeignet.

Abbildung 5(b) und 5(c) zeigt eine integrierte Schaltung, die aus 12 organischen Dünnschichttransistoren aufgebaut ist. Die Funktion der Schaltung ist die Erzeugung einer elektrischen Wechselspannung mit einer bestimmten Frequenz. Dank der Verwendung des neuartigen, nur 6 nm dicken Gate-Isolators arbeitet die Schaltung mit Spannungen von nur 1,5 V, also mit derselben niedrigen Spannung, mit der auch die meisten Silizium-Schaltkreise betrieben werden. Dagegen ist die Herstellung organischer Transistoren und Schaltungen im Vergleich zu den komplexen und zeitaufwändigen Prozessen in der Silizium-Mikroelektronik denkbar einfach. Am Max-Planck-Institut für Festkörperforschung in Stuttgart erhalten wir z.B. im Rahmen der Berufsorientierung am Gymnasium (BOGy) regelmäßig Besuch von Schülerinnen und Schülern, die in unserem Labor innerhalb weniger Stunden eine Anzahl organischer Transistoren und Schaltungen fertigen und testen – stets mit Erfolg und großer Begeisterung.