Eine Keramik, die Hitze kaltlässt

Eine Menge Energie ließe sich sparen, wenn Turbinen und Verbrennungsmotoren bei höheren Temperaturen als bislang arbeiteten. Eine besonders hitzeresistente amorphe Keramik macht das möglich. Inzwischen ist der Werkstoff reif für den Markt.

Eine Menge Energie ließe sich sparen, wenn Turbinen und Verbrennungsmotoren bei höheren Temperaturen als bislang arbeiteten. Eine besonders hitzeresistente amorphe Keramik macht das möglich. Inzwischen ist der Werkstoff reif für den Markt.

Text: Roland Wengenmayr

Wer mit Martin Jansen über Hochtemperaturwerkstoffe spricht, sortiert unsere Welt schnell auf einer imaginären Temperaturskala ein. Dort leben wir ganz unten, auf einer kleinen, kühlen Insel, die feste Materie erlaubt. Oberhalb von rund 4000 Grad Celsius schmelzen oder zersetzen sich alle uns bekannten Feststoffe. Im kosmischen Maßstab gesehen ist das nicht besonders heiß, denn schon im Zentrum unserer Sonne herrschen 15 Millionen Grad Celsius.

Jansen zeigt ein Diagramm, das sich als eine Art Schatzkarte für die Suche nach Hochtemperaturwerkstoffen lesen lässt. Ganz oben auf der heißen Hitliste steht mit knapp 4000 Grad Celsius Zersetzungstemperatur eine Verbindung aus Tantal, Zirkonium und Kohlenstoff. Auf Platz zwei bei rund 3800 Grad folgt Kohlenstoff – allerdings nicht an Luft, weil er da mit Sauerstoff längst verbrannt wäre. „Die Reihenfolge dieser Stoffe ist seit fünfzig Jahren unverändert“, erklärt der Chemiker. Seitdem hat die Wissenschaft keinen hitzbeständigeren Stoff gefunden. Offenbar können auch die stärksten chemischen Bindungskräfte Atome nur bis etwa 4000 Grad Celsius zu fester Materie zusammenhalten.

Jansens Forschungsgebiet liegt allerdings zwischen 1000 und 2000 Grad Celsius. Sein Stuttgarter Team und seine Kooperationspartner entwickeln neue Hochtemperaturwerkstoffe, die in Motoren und Turbinen einsetzbar sind. Dafür eignen sich die Gewinner auf der thermischen Hitliste leider nicht, denn Werkstoffe für solche Maschinen müssen nicht allein hohen Temperaturen in Gegenwart von Sauerstoff widerstehen. Sie müssen auch starke mechanische Belastungen verkraften. In den großen Dampfturbinen zum Beispiel, die in Kraftwerken elektrische Energie produzieren, rotieren die äußeren Spitzen der längsten Turbinenschaufeln mit Überschallgeschwindigkeit – weshalb enorme Fliehkräfte an ihnen zerren.

Noch am besten haben bisher metallische Werkstoffe ein solches Anforderungsspektrum erfüllt. Doch selbst die thermisch stabilsten Legierungen „zundern“ in Luft und erweichen oberhalb von 1000 Grad Celsius. Zwar arbeiten moderne Flugzeugturbinen oder Kraftwerks-Gasturbinen mit Verbrennungstemperaturen bis zu 1400 Grad Celsius. Dabei muss aber ein kühlender Luftstrom die Metallteile vor dem heißen Gas schützen. Das kostet Energie und senkt die Effizienz der Turbinen.

Die Effizienz oder den Wirkungsgrad, wie es wissenschaftlich präzise heißt, will Jansen bei Wärmekraftmaschinen steigern. Zu ihnen gehören neben Turbinen alle Verbrennungsmotoren. Nach den Gesetzen der Physik steigt ihr Wirkungsgrad mit der Betriebstemperatur. Das gilt für den Antrieb eines Verkehrsmittels genauso wie für den Turbinengenerator eines Kraftwerks. Ein hoher Wirkungsgrad spart wertvollen fossilen Treibstoff und reduziert den Ausstoß von klimaschädlichem Kohlendioxid. Ungekühlte Brennkammern verringern zudem den Ausstoß von schädlichen Stickoxiden.

Herkömmliche Keramiken sind für viele Anwendungen zu spröde

Wärmekraftmaschinen treiben unsere Kultur buchstäblich an. Angesichts ihrer Relevanz wird klar, wieso Martin Jansen hartnäckig seit über zwanzig Jahren an neuen Hochtemperaturwerkstoffen arbeitet. Natürlich ist es nur eines seiner Forschungsgebiete, doch es liegt ihm sichtlich am Herzen. Die Antwort auf die Frage, welche Werkstoffe die bisher dominierenden Metalle adäquat ersetzen könnten, war dem anorganischen Chemiker schon in den 1980er-Jahren klar: Nur Keramiken konnten eine Lösung bieten.

Mit alltäglichem Porzellan hat der keramische Hightech-Werkstoff, den die Stuttgarter Chemiker seitdem entwickelten, allerdings nichts zu tun. Die Frage, was denn mit der Kaffeetasse auf Jansens Bürotisch bei über tausend Grad passieren würde, lässt ihn schmunzeln. „Porzellan ist schon ein ziemlich hochtemperaturfestes Material“, erklärt er geduldig, „aber die Tasse würde schon bei relativ niedrigen Temperaturen unter mechanischer Beanspruchung ,fließen’.“ Dieses honigzähe Kriechen bei hohen Temperaturen ist der Schwachpunkt oxidischer Keramiken. Schon deshalb schieden Porzellan und Co. aus.

Schlimmer noch ist eine andere Eigenschaft: Fiele die Tasse auf den Boden, dann würde sie zersplittern – ein Metallgefäß nicht. Keramiken sind hart, aber sehr spröde. Metalle dagegen sind zäh und elastisch. Notfalls geben sie durch leichtes Fließen nach. Sie altern auf gut bekannte Weise, was für Ingenieure entscheidend ist. Deshalb kann zum Beispiel ein Flugzeugturbinenhersteller angeben, nach welcher Betriebsdauer ein Teil ausgetauscht werden muss. „So eine herkömmliche Keramik kann dagegen nach einer Stunde versagen“, erläutert Jansen, „oder erst nach hunderttausend Stunden.“

Die Ursache der Sprödigkeit liegt in der Mikrostruktur herkömmlicher Keramiken: Sie bestehen aus winzigen, zusammengebackenen Kristallen. In so einem Kristallit sortieren sich die Atome schön ordentlich zu einem dreidimensionalen Raumgitter. Allerdings wirken seine Ebenen, in denen sich die Atome wie in Stockwerken stapeln, wie Sollbruchstellen. Unter Überlast reißen sie wie die Naht eines Stoffs auf. Erreicht der Riss schließlich den Nachbarkristall, frisst er sich dort schnell weiter. „Er breitet sich mit Schallgeschwindigkeit aus“, erklärt Jansen das schlagartige Versagen von Keramiken.

Metallische Werkstoffe bestehen zwar auch aus kleinen Kristalliten. Doch die chemischen Bindungen zwischen den Metallatomen verhalten sich eher wie ein zäher, starker Leim. So können die Kristallebenen unter Stress aneinandergleiten ohne auseinanderzureißen. Dieses duktile Verhalten lässt sich aber nicht auf Keramiken übertragen, weil dort eine andere Art von chemischer Bindung die Atome zusammenkittet.

Ungeordnetes Netzwerk macht Keramik zäh

Also musste Martin Jansen sich ein neues Konzept ausdenken. Er schrieb es bereits 1989 auf, als er noch Professor an der Universität Bonn war. Ein Schlüssel zum neuen Werkstoff war die radikale Abschaffung der kleinen Kristalle. Stattdessen wollte der Chemiker eine amorphe Keramik entwickeln. Bei amorphen Materialien, etwa Gläsern, bilden die Atome ein ziemlich ungeordnetes räumliches Netzwerk. Wo keine Gitterebene existiert, gibt es auch keine derartige Sollbruchstelle, dachte sich Jansen. Er durfte hoffen, dass eine solche Keramik nicht plötzlich in einem Sprödbruch versagen würde – wie Materialwissenschaftler sich ausdrücken –, sondern schlagzäh wäre.

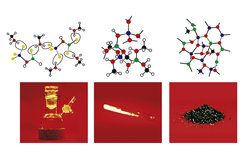

Allerdings sortieren Atome sich beim Abkühlen aus der Schmelze gerne zu ordentlichen Kristallen. In dieser höchsten Ordnungsstufe sparen sie nämlich die meiste Energie ein. Nur wenn beim Abkühlen etwas ihre Choreografie massiv stört, bleiben sie in einem amorphen Netzwerk stecken. Der erfahrene Chemiker Jansen wählte schließlich eine Verbindung aus den Elementen Silicium, Bor und Stickstoff. Eine Mischung im Verhältnis 3:3:7 stört den kristallinen Sortiervorgang wie gewünscht.

Die Siliciumatome (Si) wollen ihre Nachbaratome an vier Bindungen, also chemischen „Händen“, festhalten – Bor (B) und Stickstoff (N) spielen dagegen dreihändig. Die krummzahligen Verhältnisse stellen das atomare Ballett vor die unlösbare Aufgabe, mit jeder chemischen Hand eine Partnerhand zu erwischen und zugleich in eine kristalline Ordnung hineinzutanzen. Am Schluss hat zwar nahezu jede Hand eine andere erwischt, aber das atomare Ballett endet unordentlich verknotet im gewünschten Netzwerk. „Die Atome sind nicht intelligent genug, um das Problem zu lösen“, kommentiert Jansen.

Zwei weitere Ideen stecken in der Auswahl der chemischen Bindung: Jedes Atom im neuen Si3B3N7 ist über drei – beim Silicium sogar vier – kovalente Bindungen an seine Nachbarn gekettet. Das sorgt dafür, dass die Energie, die das Netzwerk zusammenhält, vor allem in den Bindungen zwischen direkten Nachbaratomen steckt, was jedes Atom zu einem starken Kettenglied macht. Wegen der vielen Bindungen kann ein Atom, so die zweite Idee, zudem kaum aus seiner Lage heraus. Dazu müsste es mindestens zwei seiner Bindungen zu Nachbarn gleichzeitig brechen, was sehr unwahrscheinlich ist.

Das macht das neue Material widerstandsfähig gegen hohe Temperaturen, obwohl es amorph ist. Amorphe Stoffe gelten nämlich als thermisch instabil, weshalb Jansen bei den Werkstoffwissenschaftlern Überzeugungsarbeit leisten musste. Der Grund ist wieder die Energie. Stellt man sie sich als Berglandschaft vor, dann entsprechen Kristalle Felsen, die in die tiefsten Energietäler gerollt sind. Ein Felsen, der einer amorphen Struktur entspricht, bleibt hingegen beim Sturz ins Energietal unterwegs in einer Energiekuhle am Hang stecken. Rütteln nun steigende Temperaturen wie heftige Erdbeben an der Energielandschaft, dann springen diese Felsen gerne aus der prekären metastabilen Lage wieder heraus: Sie rollen weiter ins Energietal, und die amorphe Struktur ordnet sich zum Kristall um. Der Werkstoff ändert also radikal seine Eigenschaften, was eine Maschine zerstören würde. Beim Stuttgarter Konzept ist die lokale Energiekuhle jedoch so tief, dass der Felsen drin bleibt, also der keramische Werkstoff sein amorphes Netzwerk beibehält.

Die Keramik lässt sich vielfältig verarbeiten

Dieses Projekt zielte von Anfang an auf die industrielle Anwendung. „Deshalb wurde die Synthese des Vorläufermoleküls so konzepiert, dass sie ökologisch und ökonomisch nachhaltig ist“, sagt Jansen. Alle Zutaten sind günstige Allerweltschemikalien. Als einziges Abfallprodukt entsteht Salzsäure, die sich als Chemikalie weiterverwenden lässt. Die Herstellung der Keramik erforderte einen unkonventionellen Weg. Die in Frage kommenden festen Ausgangsverbindungen zersetzen sich nämlich vor dem Schmelzen, und nach dem Abkühlen bekäme man nicht das erwünschte amorphe Netzwerk. Daher muss das Netzwerk Schritt für Schritt aus molekularen Grundbausteinen aufgebaut werden.

Im Zentrum dieser Moleküle sitzt ein Stickstoffatom, das je ein Silicium- und ein Boratom an sich bindet. Am Rand befinden sich Gruppen, die wie die Komponenten eines Superklebers wirken. Sie erlauben im zweiten Schritt, der „Polykondensation“, die molekularen Grundbausteine blitzschnell zusammenzufügen. „Das muss wie ein Sekundenkleber funktionieren“, sagt Jansen. Das so geformte polymere Netzwerk entspricht schon weitgehend der amorphen Stuktur der Keramik. Allerdings sitzen zwischen den Bor-, Stickstoff- und Silciumatomen noch die Kleberreste. Um sie auszutreiben, erhitzen die Chemiker im letzten Schritt das Polymer. Ab 600 Grad Celsius flüchten die organischen Substanzen als Pyrolysegas aus dem Netzwerk. Bei der Pyrolyse geht also als einzigem Schritt der Synthesesequenz Substanz verloren.

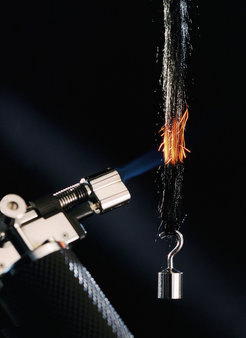

Jansen zeigt stolz eines der Ergebnisse aus 20 Jahren Forschung: Die pechschwarze Faser hat das Fraunhofer-Institut für Silicatforschung (ISC) in Würzburg als langjähriger Kooperationspartner aus der Stuttgarter Keramik hergestellt. Es verblüfft, dass dieses flauschige Material eine Keramik ist – und dass es Temperaturen jenseits von 1500 Grad Celsius aushält, ohne nennenswert an mechanischer Festigkeit zu verlieren. Die neue Keramik lässt sich vielfältig verarbeiten. Man kann sie etwa zu Pulver mahlen und dieses bei hohen Temperaturen zu Bauteilen sintern.

„Man kann damit auch Beschichtungen herstellen oder Infiltrationen vornehmen“, sagt Jansen, „und diese Fasern hier ziehen.“ Sie sind am weitesten entwickelt. Am ISC kann man bewundern, wie sie hergestellt werden: Die Würzburger haben dazu ein Technikum gebaut, eine Zwischenstufe zwischen Labor und industrieller Produktion. Dort ziehen sie die zunächst farblosen Grünfasern aus dem Polymer und erhitzen sie dann in einem Ofen. Heute liefert die Anlage pro Durchgang bereits 50 Kilogramm Polymer. „Wir haben die Synthese immer weiter verfeinert, die Zutaten verändert und dadurch die Ausbeute und Reinheit der Keramik deutlich erhöht“, sagt Dieter Sporn, der frühere, langjährige Projektleiter am ISC.

Als besonders hitzebeständig erwies sich eine Variante der Faser, die zusätzlich zu Silicium, Bor und Stickstoff noch Kohlenstoff im Netzwerk enthält. An Luft übersteht diese SiBNC-Faser Temperaturen bis zu 1500 Grad Celsius, ohne sich chemisch zu zersetzen. „In Helium tritt sogar bis an die 2000 Grad kein Masseverlust ein“, erklärt Jansen. Damit ist die neue Faser einer bereits kommerziellen, teuren Keramikfaser aus Siliciumcarbid (SiC) deutlich überlegen. Sie reagiert zwar wie diese in Luft bei 1500 Grad Celsius mit Sauerstoff. Dabei bildet sie jedoch eine Doppelschicht aus, die sie vor dem aggressiven Sauerstoff schützt. „Die kommerzielle SiC-Faser hingegen korrodiert regelrecht durch“, so Jansen.

Ein Verbundwerkstoff für die industrielle Anwendung

Die Wissenschaftler haben gezeigt, dass die keramische Faser den Anforderungen des Turbinenbaus genügt. Sie hält nicht nur höhere Temperaturen aus als jeder metallische Werkstoff, sondern bleibt dabei mechanisch stabil. „Ihre Festigkeit liegt im Vergleich zu anderen Werkstoffen zwar nur im Mittelfeld“, sagt Jansen, „aber sie behält diese auch bei gut 1400 Grad Celsius nahezu bei und ist damit unter diesen Bedingungen besser als alle anderen bekannten Werkstoffe.“ Eine Turbinenschaufel aus einem keramischen Kompositmaterial mit dieser Faser würde auch nur ein Drittel einer heutigen Schaufel aus hochlegiertem Stahl wiegen. Entsprechend geringer wären die Fliehkräfte. Zudem würden leichtere Flugzeugtriebwerke Kerosin einsparen.

Allerdings lässt sich aus der Faser nicht einfach eine Turbinenschaufel „weben“. Deshalb haben die Stuttgarter zusammen mit ihren Kooperationspartnern ein Verbundmaterial entwickelt. Es handelt sich um eine Keramik aus Siliciumcarbid, durch die sich parallel SiBNC-Keramikfasern als Verstärkung ziehen. In der Verwendung keramikfaserverstärkter Keramiken liegt der mit Abstand aussichtsreichste Ansatz, den kritischen Schwachpunkt dieser Werkstoffklasse – die Sprödigkeit – zu überwinden. Die Fasern lassen sich im Prinzip wie Kohlefasern zu Verbundwerkstoffen verarbeiten. Darauf hat sich die Wiesbadener Firma SGL Carbon spezialisiert. Die Fraunhofer-Forscher haben sie mit ins Boot geholt. SGL Carbon will die Fasern industriell für Großkunden produzieren.

Inzwischen wird daran gearbeitet, die neue Keramik in einem wichtigen Punkt zu verbessern. Obwohl das Polymer sich wunderbar per Spritzguss zu größeren Bauteilen formen ließe, gelingen bislang nur die dünnen Keramikfasern fehlerfrei. Weil die organischen Bestandteile sich beim Brennen verflüchtigen, schrumpft dickeres Material stark. Dabei verursacht das austretende Pyrolysegas Risse und Löcher. Jansens Team versucht deshalb, das Polymer chemisch so umzugestalten, dass die organischen Bestandteile beim Brennen im Netzwerk der Atome gefangen bleiben. Erste Erfolge stellen sich ein: Stolz drückt der Doktorand Jakob Wilfert dem Gast im Labor ein kleines Stück Keramik in die Hand. Es ist etwa fingernagelgroß und einige Millimeter dick. Seine schwarz glänzenden Flächen zeigen tatsächlich so gut wie keine Blasen.

„Man kann mit Recht sagen, dass das eine neue Werkstoffklasse ist“, stellt Jansen mit Genugtuung fest. Schließlich musste er mit Industriepartnern auch Enttäuschungen hinnehmen. Der Bayer-Konzern zum Beispiel sprang in den 1990er-Jahren nach jahrelanger Partnerschaft wieder ab. Jansen machte die Erfahrung, dass der Weg von einer wissenschaftlichen Erfindung bis zur technischen Anwendung sehr weit sein kann. Das gilt besonders für neue Hightech-Werkstoffe, die etwa in Flugzeugtriebwerken eingesetzt werden sollen. Dafür müssen sie jahrelang auf sicheres Verhalten getestet werden: Investoren müssen also sehr langfristig denken.

Im Jahr 2004 erhielt Jansen für die Entwicklung der neuen Hochtemperaturkeramik den Wissenschaftspreis des Stifterverbandes der Deutschen Wissenschaft. Letztes Jahr wurden die Stuttgarter und ihre Kooperationspartner sogar für den Deutschen Zukunftspreis des Bundespräsidenten nominiert. „Wir kamen immerhin in die Runde der letzten acht“, bemerkt Jansen, setzt aber bedauernd hinzu: „Es war ein bisschen zu früh, denn wir sind mit der Keramik ja noch nicht so richtig auf dem Markt.“ Jansen ist überzeugt, dass die neue Werkstoffklasse eines Tages ein hohes Marktvolumen erreichen wird. „Im Moment kommen erst einmal nur hochpreisige Bereiche in Frage“, sagt er: „Aber das Material kann im Prinzip ähnlich wie Stahl sehr vielfältigen Verwendungen zugeführt werden.“

GLOSSAR

Oxidische Keramiken

enthalten neben verschiedenen Metallen wie etwa Aluminium oder Zirkonium auch Sauerstoff.

Amorphe Keramiken

bestehen anders als herkömmliche Keramiken nicht aus kleinen, regelmäßig geordneten Kristalliten; vielmehr verbinden sich ihre Atome zu einem ungeordneten räumlichen Netz.

Kovalente Bindung

Eine chemische Bindung zwischen zwei Atomen. Sie wird von mindestens einem Elektronenpaar aufgebaut, zu dem beide Atome je ein Elektron beisteuern.

Polykondensation

Eine chemische Reaktion, bei der sich kleine Moleküle zu einer vielgliedrigen Kette oder einem ausgedehnten dreidimensionalen Netz verbinden. Als Nebenprodukt entstehen einfache chemische Verbindungen wie Salzsäure oder Wasser.